|

La filtration est la barrière ultime et obligatoire de la filière de traitement des eaux dans la majeure partie

des cas. Elle vise à réaliser ou à compléter, à travers un lit filtrant, la réduction des particules en suspension, des coliformes, des virus, des parasites ainsi que la

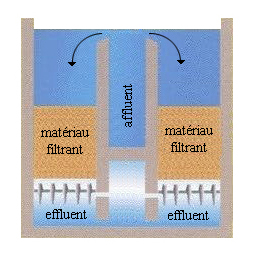

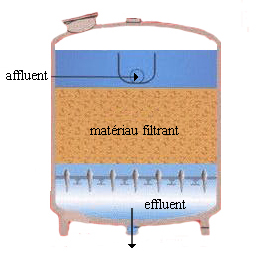

turbidité. Sans elle, plusieurs filières de traitement ne pourraient obtenir de crédits pour l’enlèvement des virus et des kystes de protozoaires. C’est un procédé physique disposé généralement après la décantation ou la flottation (notamment dans le cas des eaux de surface). Ce procédé peut être toutefois situé directement après une coagulation (cas des eaux souterraines karstiques) ou après une pré-oxydation (cas des eaux souterraines contenant du fer, du manganèse ou de l’arsenic). La filtration permet de retenir les matières en suspension qui n’ont pas été piégées lors des étapes précédentes ou qui ont été formées lors de la pré-oxydation. Elle est réalisée sur matériaux classiques (sables) ou sur membranes (cas des eaux souterraines karstiques). Les différents types de filtration

Filtre lent:

Ses particularités: L’utilisation de techniques de pointe pour la conception du filtre lui permet d’atteindre des taux de filtration élevés. Il s’adapte aux exigences des objectifs de qualité de l’eau filtrée, quelles que soient les conditions de turbidité, couleur, odeur de l’eau à traiter.

Le filtre peut être avec un lit filtrant homogène ou mixte tel que sable, anthracite et charbon activé. L’eau percole à travers le lit filtrant.

Charbon actif : La filtration au moyen de charbon actif en grain (CAG) est une étape très répandue dans les filières de production d’eau potable à partir des eaux souterraines ou de surface. L’affinage de l’eau au moyen de CAG améliore la qualité en éliminant:

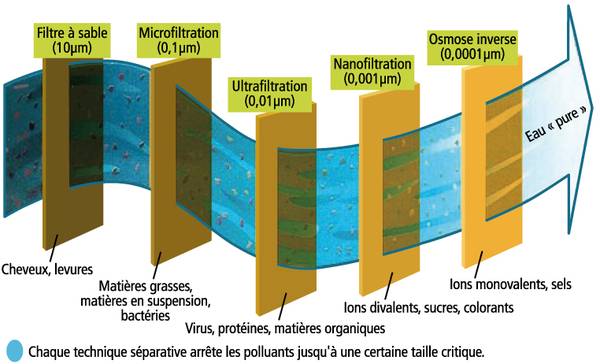

Le charbon actif en poudre (CAP) est utilisé dans la production de l'eau potable pour traiter les problèmes ponctuels ou bien récurrents. L'application de charbon actif en poudre en combinaison avec les membranes d'ultrafiltration est récemment devenue une alternative pour l'élimination de composés organiques dans l'eau potable. Cette combinaison de procédés intègre l'intérêt de l'adsorption sur charbon actif en poudre aux propriétés des membranes. Filtration membranaire : La filtration membranaire est un processus de filtration qui consiste à faire passer l’eau à travers des membranes très peu perméables avec l’aide d’une force motrice. La membrane sert de filtre pour la rétention des particules de taille variable.

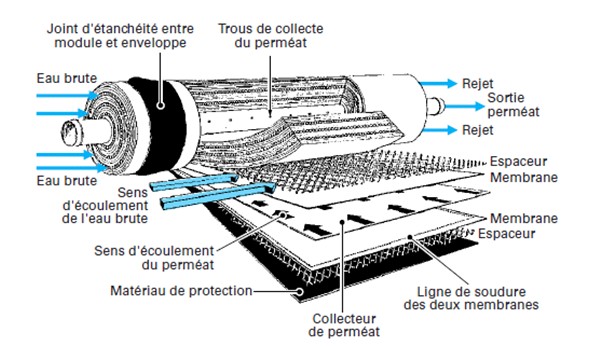

Consiste à éliminer les particules ayant une dimension comprise entre 200 et 1000um lors du passage tangentiel (et non perpendiculaire) du fluide à traiter à travers la membrane, et ce, grâce à une différence de pression de part et d’autre de la membrane. Les éléments retenus sont; les bactéries, les matières colloïdales, les fragments de cellules. Ultrafiltration : Procédé simple dit « basse pression », l’ultrafiltration permet la clarification et la désinfection de l’eau en une seule étape. La paroi des membranes agit comme un filtre. Les éléments retenus sont; toutes les particules de taille supérieure à 10-20 nm : pollens, algues, parasites, bactéries, virus, germes et molécules organiques. Le pouvoir filtrant de l’ultrafiltration est 1000 fois supérieur à celui du filtre à sable. Une eau de qualité constante, sans goût ni odeur. Cette technologie garantit une eau de qualité constante et irréprochable quelles que soient les variations de qualité et de turbidité de l’eau à traiter. Une technologie respectueuse de l’environnement. Le procédé d’ultrafiltration est mécanique : il réduit le recours aux produits chimiques et les rejets de traitement, tout en conservant l’équilibre minéral de l’eau. Nano filtration : Membranes de haute efficacité et des pressions d'exploitation faibles sont combinés. Elle offre la capacité de séparer les composés de faible poids moléculaire à des pressions qui sont faibles, voire moyennes. Le principe fondamental de la technologie des membranes de nanofiltration est l'utilisation de la pression pour séparer les ions solubles dans l'eau à travers un matériau semi-perméable. Elle arrête les sels ionisés multivalents (calcium, magnésium, …) et les composés organiques de masse molaire inférieurs à 300 daltons (unité de mesure plus petite que um) et produit ainsi une eau qui n’est pas totalement déminéralisée contrairement à l’osmose inverse. La plupart des membranes de nanofiltration sont des matériaux composites qui sont supportées par un substrat de polymère et fabriqués dans une spirale configuration par opposition à une feuille plate ou de la géométrie du tube. Le modèle prédominant utilisé aujourd'hui pour des applications industrielles est la configuration en spirale. Les domaines d’application sont; la déminéralisation sélective, la régénération de bains usés de dépôts de cuivres, … Osmose inverse : Une forte pression mécanique (des milliers d'hectopascals) est appliquée à une solution impure pour forcer l'eau à passer à travers une membrane semi-perméable. On appelle cela l'osmose inverse parce que l'osmose normale verrait l'eau pure se déplacer dans l'autre sens pour diluer les impuretés. L'osmose inverse est en théorie la meilleure méthode pour la purification à grande échelle de l'eau, mais il est difficile de créer de bonnes membranes semi-perméables. Selon le type de membrane on obtient 85 à 98 % d'élimination des ions inorganiques, 99 % des colloïdes, bactéries, pyrogènes et virus, et 80 à 98 % de la silice. Cette méthode est parfois appelée «hyperfiltration». Il s’agit d’un procédé physique de déminéralisation non polluant, sans adjonction de produits chimiques. Le procédé d'osmose inverse utilise une membrane semi-perméable afin de séparer les solides dissous, la matière organique, les virus et les bactéries de l'eau. En fonctionnement, l'eau est pressée sur le module. Elle pénètre au travers des couches de la membrane, et est recueillie dans le support poreux (perméat). Les sels retenus sont directement évacués au rejet (concentrat/saumure). Les appareils classiques du commerce produisent 9 L de concentrat pour 1 L d'eau déminéralisée produite. Ce concentrat peut être utilisé dans une certaine mesure pour d'autres usages mais lorsqu'il est jeté il en résulte un certain gaspillage de l'eau, dans un rapport de un à dix.  |

cohorte 2014 - 2015