Le principal objectif du traitement secondaire industriel consiste à reduire la charge organique ainsi que la quantité de matières en suspension. Cette étape du procédé peut être précédent d'un dégrillage. Une décantation primaire peut s'avérer nécessaire si la quantité de matières en suspension soluble est trop élevée pour répondre aux normes. |

|

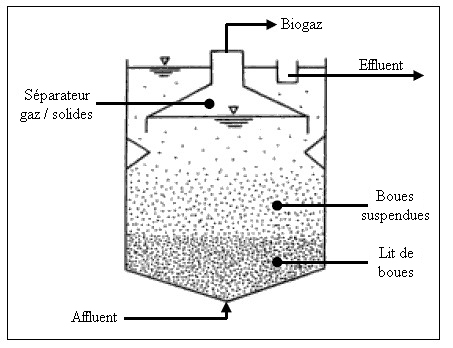

DAF (dissolved air flotation) Flottation à air dissous (DAF) est un procédé de traitement de l'eau qui clarifie les eaux usées (ou autres eaux) par enlèvement de matière en suspension telles que le pétrole ou solides. La suppression est réalisée par dissolution de l'air dans les eaux usées et ensuite libérer l'air à la pression atmosphérique dans un réservoir de flottation ou bassin. Les bulles minuscules libérées adhèrent à la matière en suspension obligeant la matière en suspension à flotter à la surface de l'eau où elle peut ensuite être éliminée par un dispositif d'écrémage. Flottation à air dissous est très largement utilisé dans le traitement des effluents d'eaux usées industrielles à partir des raffineries de pétrole, usines pétrochimiques et chimiques, les usines de traitement du gaz naturel, les usines de papier, traitement de l'eau en général et les installations industrielles similaires. Un processus très similaire appelé flottation induite du gaz est également utilisé pour le traitement des eaux usées.  procédé DAF IFAS (integrated fixed film activated system) La boue activée (IFAS) processus de film fixe intégré combine les avantages des boues activées classique avec ceux des systèmes de biofilm en combinant les deux technologies dans un seul réacteur. Typiquement, une configuration de l'IFAS sera semblable à une station à boues activées, avec les transporteurs de la biomasse introduites dans des zones soigneusement sélectionnés au sein du processus de boues activées. Cela permet à deux populations biologiques distinctes d'agir en synergie, avec les solides en suspension (MES), la charge organique (DBO) et la création d'un biofilm nitrifiant pour l'oxydation de la charge azotée (NH4 +). L'avantage des procédés de biofilm par rapport aux procédés à boues activées est que les zones d'anaérobie, d'anoxie et d'aérobie peuvent être combinées en une seule étape permettent à la population bactérienne supplémentaire d'exister sur une surface fixe.  médias IFAS FBBR (fluidized bed bioreactor) Les lits fluidisés ont été considérablement utilisés dans des procédés chimiques, dans lequel des paramètres tels que la diffusion ou la transmission de chaleur sont les principaux paramètres de conception. Comparé à lit fixe, un lit fluidisé présente des avantages notables tels qu'un meilleur contrôle de la température, pas de point chaud dans le lit, la distribution de catalyseur uniforme et la durée de vie du catalyseur. L'opportunité de l'utilisation de lits fluidisés dépend de parvenir à un bon mélange entre les solides et le fluide de suspension. Le réacteur à lit fluidisé est un processus qui est maintenant largement appliqué dans de nombreuses applications industrielles. Dans des études récentes, il est évident que, les réacteurs à lit fluidisé peuvent également être un attrayant procédure de traitement des eaux polluées. Les eaux usées qui sont générées par nombreuses industries sont très récalcitrantes et menaçantes pour l'environnement et les vies humaines. Les processus biologiques et chimiques ont échoué à dégrader les contaminants récalcitrants et en outre, ils exigent de plus grande zone d'opération et plus de produits chimiques pour réduire la boue. Les réacteurs à lit fluidisé peuvent être considérés comme une amélioration par rapport aux méthodes de traitement de l'eau traditionnelles associées à l'oxydation pour la dégradation des polluants. Une efficacité de dégradation élevé, et moins de temps de réaction.  médias FBBR MBR (microclear membrane bioreactor) La technologie des bioréacteurs à membrane est basée sur le procédé de boues activées. Un ensemble de micro-organismes contenus dans un réservoir dégradent la manière organique provenant d'un effluent entrant. Cette consommation entraîne la croissance de la biomasse qui décante. La séparation entre l'eau à traiter et les micro-organismes se fait donc par différence de densité. Un système de membranes de micro ou ultra-fitration est alors couplé au procédé. Il existe deux grands types de bioréacteurs à membrane : les bioréacteurs à membrane "à boucle externe" (les membranes se situent alors à l'extérieur du réacteur) et les bioréacteurs à "membranes immergées". Le bioréacteur à membranes est l’association d’un réacteur biologique et d’une séparation physique par des membranes poreuses. En traitement des eaux usées, ce procédé multifonctionnel offre des résultats intéressants, en terme de qualité et de fiabilité du traitement, mais sa mise en œuvre requiert la connaissance de quelques outils pour la maîtrise des processus physiques et biologiques spécifiques. Le bioréacteur à membranes est aujourd’hui une réalité industrielle.  procédé MBR MBBR (moving bed biofilm reactor) Cette technologie emploie des milliers de transporteurs polyéthylènes "biofilm" opérant en mouvement mixte au sein d'un bassin aéré de traitement des eaux usées. Chaque biosupport individuelle augmente la productivité en fournissant une grande superficie de contact pour soutenir la croissance de bactéries hétérotrophes et autotrophes l'intérieur de ses cellules. La forte densité de bactéries réalise la biodégradation à haut débit dans le système, tout en offrant la fiabilité des processus et facilité d'utilisation.  procédé MBBR SAFF (submerged aerobic fixed film) Dans le secteur des eaux usées, cette technologie est considérée comme la méthode simple et rentable de traitement commercial et résidentiel d'assainissement. Cette technologie repose essentiellement sur trois étapes qui sont la décantation primaire, un traitement secondaire et la clarification. Il s'agit d'un processus utilisé pour réduire la charge organique des eaux usées / déchets résidentiels et commerciaux, et, ce faisant, réduire la demande biologique en oxygène (DBO) et une quantité importante de matières en suspension (MES). Il est utilisé pour améliorer sensiblement la qualité des rejets d'effluents.  procédé SAFF SBR (sequencing batch reactor) Les RBS constituent une variante particulière de procédé par boues activées. Les mêmes principes de base du traitement biologique telles la formation d’une biomasse en suspension, la concentration de celle-ci dans un réacteur biologique et la séparation de la biomasse de l’effluent traité s’appliquent aux RBS, de sorte que les mêmes modèles et paramètres cinétiques peuvent être utilisés, en intégrant des adaptations nécessaires pour tenir compte des cycles. La particularité de cette variante est que la décantation de la biomasse s’effectue directement dans les bassins d’aération plutôt que dans un décanteur séparé. Le procédé fonctionne en mode discontinu selon une séquence comprenant typiquement les phases suivantes : remplissage, réaction, décantation, soutirage du surnageant et repos . L’extraction des boues peut se faire soit en phase de réaction, soit en phase de repos. Les durées typiques moyennes des phases peuvent atteindre 1,5 à 3 h pour la réaction incluant le temps de remplissage aéré s’il y a lieu, 0,5 à 1 h pour la décantation et 1 h pour le soutirage. Le temps de repos constitue une marge de sécurité pour les périodes où les débits sont plus élevés, surtout lorsque les variations de débits sont difficilement prévisibles. Le système de soutirage de l’effluent traité est souvent un système flottant permettant de soutirer l’effluent traité légèrement sous le niveau d’eau, soit le plus loin possible du voile de boues. Il doit être conçu de façon à prévenir l’entraînement des écumes ou des matières flottantes. Il doit également être conçu de façon à éviter d’évacuer à l’effluent une certaine quantité de la liqueur mixte qui aurait été emprisonnée dans le dispositif lors de la phase de réaction.  procédé SBR UASB (upflow anaerobic sludge blanket) Le réacteur UASB est un méthanogène (méthane-production) digesteur qui a évolué à partir de la clarigester anaérobie. Il utilise un procédé anaérobie en formant une couverture de boue granulaire qui suspend dans le réservoir. L'écoulement des eaux usées vers le haut à travers la couverture est traité (dégradé) par les micro-organismes anaérobies. L'écoulement vers le haut combiné à l'action de la gravité de décantation suspend la couverture à l'aide de floculants. Les granulés de boues commencent à se former. En l'absence d'une matrice de support, les conditions d'écoulement sélectif créer un environnement dans lequel seules les microorganismes capables de se fixer les uns aux autres survivent et proliférent. Finalement, les agrégats forment les biofilms compacts et denses appelées «granules». Le digesteur anaérobie à flux ascendant (UASB) est un réservoir à processus simple. L'eau usée rentre dans le réacteur par le fond, et coule vers le haut. Une couche de boues suspendue filtre et traite l'eau usée pendant son passage. La couche de boues est composée d’un floc de granulés microbiens, c.-à-d. de petites agglomérats (0.5 à 2 mm de diamètre) de microorganismes qui en raison de leur poids résistent au flux ascendant. Les micro-organismes dans la couche de boues dégradent les composés organiques. En conséquence, des gaz (méthane et gaz carbonique) sont libérés. Les bulles de gaz ascendantes se mélangent aux eaux usées sans l’aide d’aucune pièce mécanique. Les parois inclinées redirigent vers le bas les matières atteignant le dessus du réservoir. L'effluent clarifié est récupéré au dessus du réservoir et des parois inclinées. Après plusieurs semaines d'utilisation, de plus grands floc de boues sont formés et agissent à leur tour comme des filtres pour de plus petites particules montant à travers les eaux usées. En raison du régime de flux ascendant, les organismes floculés se maintiennent alors que ces autres sont poussées dehors. Le gaz qui monte jusqu’au dessus est collecté dans un dôme à gaz, et peut être employé comme énergie (biogaz). Une vitesse de flux ascendant de 0.6 à 0.9m/h doit être maintenue pour garder la couche de boues en suspension.  procédé UASB |

cohorte 2014 - 2015